Anodizzazione

ANODIZZAZIONE – OSSIDAZIONE ANODICA

L’anodizzazione (detta anche ossidazione anodica) è un processo elettrochimico mediante il quale uno strato protettivo di ossido di alluminio si forma sulla superficie del metallo trattato e lo protegge dalla corrosione.

Questo trattamento interessa settori che vanno dall’architettura all’aeronautica, dagli attrezzi sportivi allo spazio fino alla meccanica elettronica, per applicazioni decorative o funzionali.

I trattamenti di ossidazione anodica hanno un ruolo molto importante nella tecnologia dell’allumino e sono 3 ad avere una rilevanza a livello industriale: con acido solforico, con acido cromico ed infine con acido ossalico.

Le fasi del processo di ossidazione anodica sono tre: trattamenti preliminari, ossidazione anodica e trattamenti di finitura.

Gli scopi principali dell’ossidazione anodica dell’alluminio sono: aumentare la resistenza alla corrosione, conferire una maggior durezza superficiale, migliorare la resistenza all’usura e/o all’abrasione e conferire un buon aspetto estetico e duraturo nel tempo.

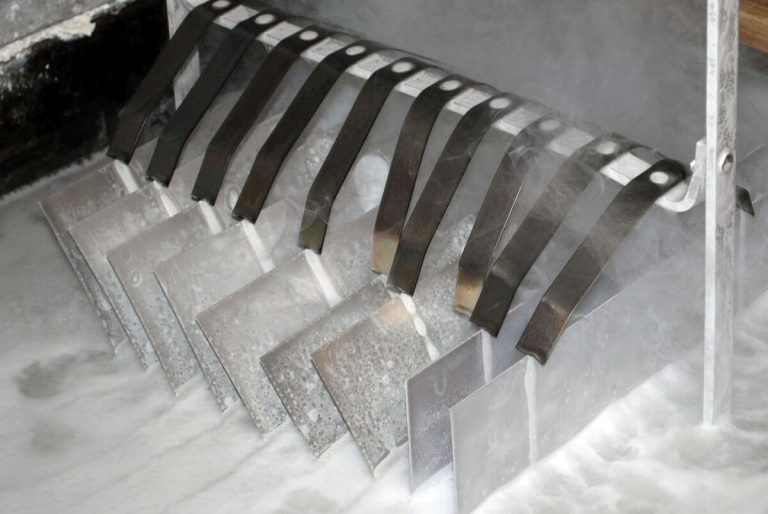

In Azienda è presente un impianto di anodizzazione solforica, dimensionato per le sole esigenze interne, nel quale si eseguono le seguenti fasi di lavorazione:

TRATTAMENTI PRELIMINARI

Per ottenere una buona finitura oltre che un corretto processo di anodizzazione, l’ossidazione anodica richiede un alto grado di pulizia delle superfici da trattare. A questo scopo i trattamenti preliminari effettuati prima del processo di anodizzazione ricoprono un ruolo estremamente importante. I residui di grassi ed olii di lavorazione diminuiscono infatti l’efficacia dell’elettrolita, mentre imperfezioni superficiali, graffi, ammaccature e righe di estrusione rovinano l’aspetto finale dei particolari anodizzati.

I trattamenti preliminari possono essere: meccanici, come la spazzolatura, chimici, come la sgrassatura e il decapaggio o combinati insieme e si possono riassumere cosi:

- spazzolatura meccanica: si esegue utilizzando ad esempio spazzole, dischi o nastri abrasivi ed elimina dalla superficie le imperfezioni fisiche che non sarebbero eliminate dai trattamenti chimici.

- sgrassatura: è un’operazione necessaria in ogni caso per presentare una superficie priva di grassi e olii e quindi uniformemente reattiva nella fase di decapaggio.

- decapaggio: la superficie viene leggermente attaccata chimicamente dissolvendo gli strati esterni eliminando grassi, sporco e ossidi già presenti che possono interferire con la formazione dello strato di ossido, rendendo la struttura metallica regolare e adatta a ricevere la fase di ossidazione anodica.

- neutralizzazione: è il trattamento che serve ad eliminare le tracce dei bagni precedenti.

OSSIDAZIONE ANODICA

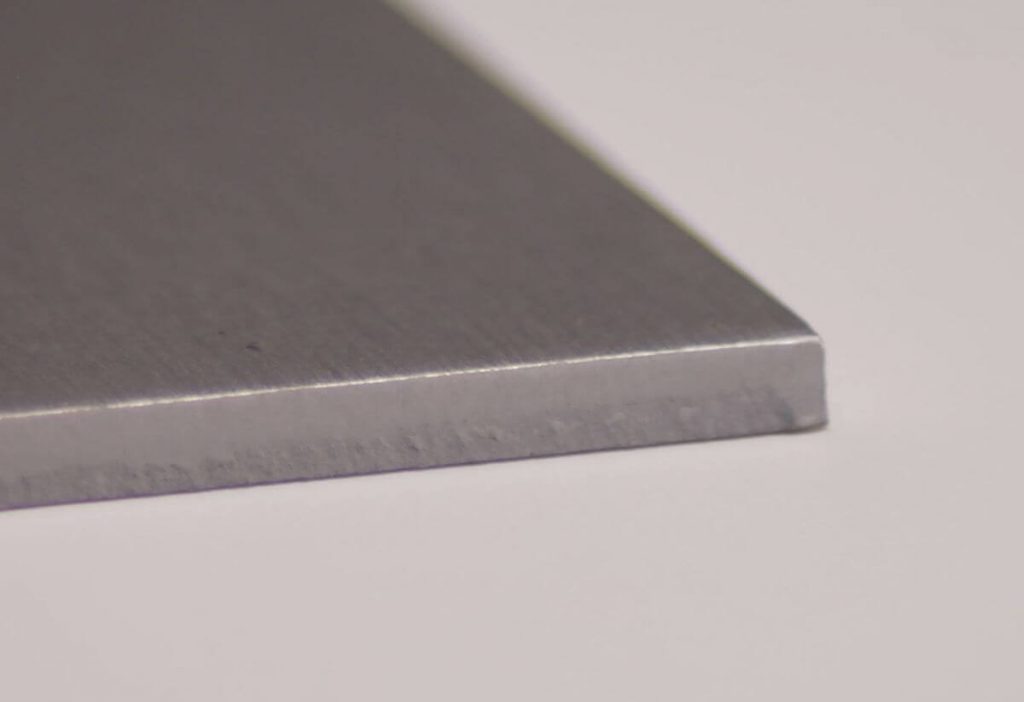

Nel materiale avviene una vera e propria trasformazione superficiale: quando la corrente elettrica fornita da un circuito elettrico dedicato viene fatta circolare attraverso la vasca (che funge da catodo- polo negativo) contenente la soluzione di acqua e acido solforico e i particolari di alluminio ( che funzionano da anodo-polo positivo) nella quale sono immersi, gli ioni negativi formati dalla dissociazione dell’ossigeno contenuto nella soluzione migrano, per attrazione tra le cariche opposte verso l’anodo (particolari in alluminio) al quale cedono le cariche elettriche che trasportano. Lo strato depositato sulla superficie dei particolari in alluminio risulta essere uno strato di ossido di alluminio. La qualità e le proprietà dell’ossido dipendono molto dalle condizioni del processo come la concentrazione dell’acido solforico, la densità di corrente, la temperatura del bagno, la durata del trattamento, il contenuto dell’alluminio disciolto etc.

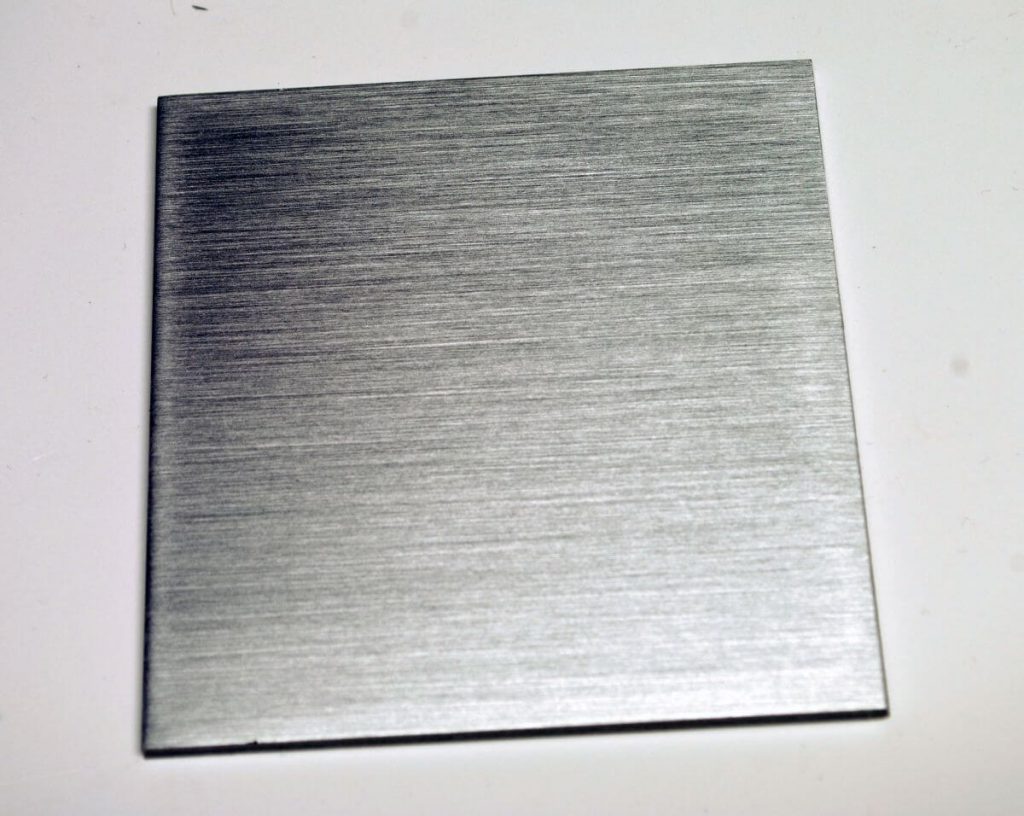

In base alla durata di questa fase viene a formarsi uno strato di ossido di spessore variabile (normalmente da 5 a 25 micron a seconda dell’applicazione finale) che si salda fortemente all’oggetto posto a bagno Ottenuto il grado di ossidazione desiderato, è possibile proseguire con le successive fasi di lavorazione.

Lo stato di ossido di alluminio ottenuto è elettricamente non conduttivo e si compone in due parti.

La zona porosa esterna cresce su di uno strato profondo, molto piu’ sottile, denso e compatto, chiamato “barriera”

Lo strato di ossido che si forma è trasparente ed estremamente poroso, adatto a captare qualsiasi sostanza si avvicini, a seconda delle esigenze si può quindi passare alla fase di fissaggio mantenendo il colore dell’alluminio naturale piu’ o meno intenso in funzione della lega di alluminio trattata oppure, dato che la superficie possiede un elevatissimo numero di pori aperti, si trova nella condizione ideale per ricevere l’eventuale colorazione o stampa ad assorbimento.

TRATTAMENTI DI FINITURA

L’eventuale colorazione si realizza per semplice immersione dei particolari anodizzati (non ancora fissati) in opportune soluzioni coloranti che entrano nei pori dell’ossido di alluminio. Per avere i migliori risultati, soprattutto nelle tonalità piu’ scure (ad es. nero), sono necessari spessori di ossido superiori rispetto alla classica colorazione naturale.

I coloranti utilizzati possono essere di natura organica o inorganica.

In alternativa alla colorazione è possibile eseguire il processo di serigrafia con inchiostri ad assorbimento, con questo tipo di stampa la grafica risulta totalmente indelebile e resistente ai solventi piu’ tenaci in quanto è ottenuta depositando inchiostri micro-pigmentati nei pori aperti dell’ossido perfetti a ricevere l’inchiostro stesso. La superficie del prodotto a fine trattamento risulta completamente liscia e resistente in maniera assoluta a ripetuti cicli di pulizia a base di solvente, garantendo una durata della qualità nel tempo.

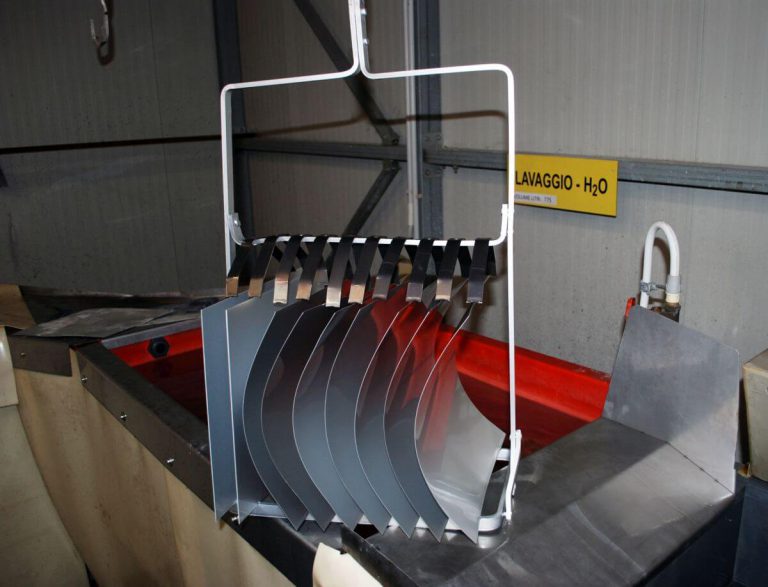

FISSAGGIO O SIGILLATURA A CALDO

E’ la fase finale del trattamento di anodizzazione in acqua demineralizzata ad elevata temperatura dove avviene una idratazione dell’ossido e l’aumento di volume che ne deriva chiude le porosità, fino ad ottenere uno strato solidamente sigillato.

Questa fase assicura la chiusura dei pori ed è fondamentale per avere il massimo della resistenza alla corrosione, resistere nel tempo all’azione degli agenti atmosferici, mantenere inalterate le colorazioni, le serigrafie e le proprie caratteristiche estetiche. Il risultato di un buon fissaggio dipende dalla durata del trattamento, dalla temperatura e dal ph del bagno.

Per un’ottima riuscita dell’anodizzazione è di fondamentale importanza la scelta della lega che si andrà a trattare, perché “sbagliare” lega significa generare difetti sui pezzi anche a fronte di un trattamento di anodizzazione eseguito in maniera perfetta.